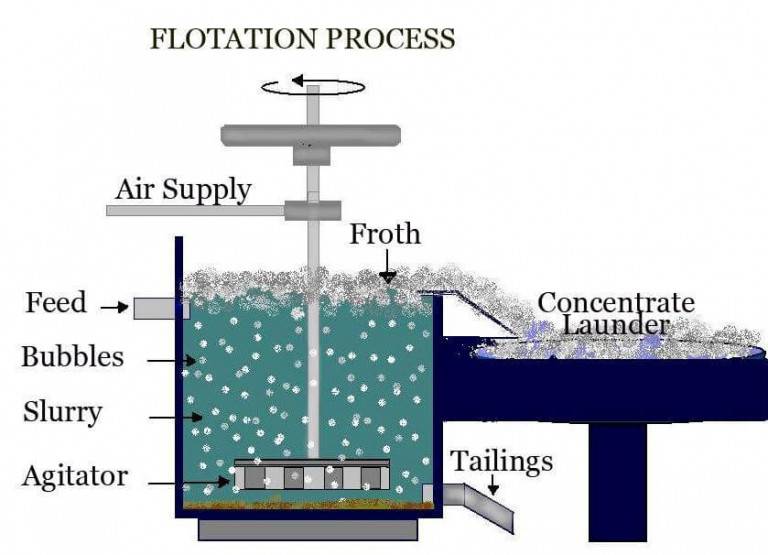

Proses flotasi buih umumnya digambarkan sebagai tindakan fisik-kimia, di mana partikel mineral tertarik, dan menempel pada permukaan gelembung, dan diangkut ke permukaan sel, di mana ia meluap ke dalam pencucian pelepasan pembuangan , biasanya dengan bantuan dayung, berputar ke arah pencucian (yang biasanya palung, yang tujuannya adalah untuk mengangkut bubur ke tangki di mana ia dipompa ke pemrosesan lebih lanjut, seperti pengeringan atau pencucian. Debit tailing, Pada mesin flotasi konvensional, berada di ujung sel yang berlawanan dari pakan, memastikan bubur menempuh seluruh panjang sel melewati beberapa bank yang mengandung impeller-difuser, sebelum dikeluarkan sebagai tailing.

Beberapa jenis bahan kimia terlibat dalam flotasi buih, dan beberapa lagi dapat terlibat. Pertama adalah promotor atau frother. Bahan kimia ini hanya menciptakan gelembung dengan kekuatan yang cukup untuk membuatnya ke permukaan tanpa pecah. Ukuran gelembung juga penting, dan trennya adalah gelembung kecil, karena mereka memberikan lebih banyak area permukaan (kontak padatan mineral lebih cepat), dan memiliki stabilitas yang lebih besar. Selanjutnya reagen kolektor adalah bahan kimia utama yang akan membentuk ikatan antara mineral spesifik di permukaan gelembung. Kolektor menyerap ke permukaan mineral atau menghasilkan reaksi kimia dengan mineral, memungkinkannya untuk tetap melekat pada perjalanan ke pencucian. Alkohol dan asam lemah adalah dua jenis kimia kolektor yang biasa digunakan dalam penerima manfaat mineral.

Ada juga reagen yang digunakan lebih rendah, seperti depresi, untuk menekan senyawa sehingga mereka tidak akan mematuhi gelembung, bahan kimia penyesuaian pH, dan agen pengaktif. Agen pengaktif pada dasarnya membantu ikatan kolektor dengan mineral spesifik yang sulit diapung.

Perusahaan seperti Cytec, Nalco, dan Chevron Phillips Chemical Company adalah produsen utama dari semua jenis bahan kimia flotasi.

Idealnya, reagen akan ditambahkan ke tangki pengkondisian, dengan agitator, sebelum pergi ke sel flotasi, tetapi dalam banyak kasus, mereka hanya ditambahkan ke pakan, sebelum memasuki sel, mengandalkan kinetika sel dan impeler untuk mencampur.

Bijih perlu ditumbuk dengan ukuran partikel untuk membebaskan mineral, biasanya 100 jala atau lebih halus (150 mikron). Kemudian dicampur dengan air ke persentase padatan yang ideal (biasanya dari 5% hingga 20%), yang akan menghasilkan pemulihan terbaik dari mineral. Ini ditentukan dalam sel flotasi batch laboratorium, menjalankan sejumlah tes untuk menentukan setiap penentu proses.

Jenis mesin flotasi juga sangat bervariasi, tetapi semuanya sangat mirip, karena mereka memperkenalkan udara di bawah air, dan membubarkannya ke dalam sel. Beberapa menggunakan blower, kompresor udara, atau aksi impeller flotasi yang membuat kekosongan di bawahnya dan menarik udara ke dalam mesin, melalui standpipe yang juga menampung poros impeller. Ini adalah rincian metode memperkenalkan bahan kimia, udara dan mineral di dalam air yang membuatnya berbeda.

Dan sebagai komentar, saya telah menyaksikan lebih banyak voodoo dan klaim efisiensi yang palsu dalam desain mesin flotasi buih daripada apa pun sejak masa minyak ular di Barat Lama. Umumnya bijaksana untuk tetap dengan merek yang baik yang banyak digunakan dalam pengapungan mineral yang diinginkan.

Satu kemajuan utama adalah penggunaan flotasi kolom sebagai sel float yang lebih bersih di industri tembaga (dan beberapa industri lainnya). Ini menghasilkan produk yang lebih bersih, dan lebih efisien sebagai sel yang lebih bersih, umumnya, daripada sel flotasi konvensional. Sel -sel flotasi kolom mulai muncul di tanaman pada akhir tahun 1970 -an dan hingga 1980 -an dan diterima secara luas oleh tahun 1990 -an. Tren utama dengan sel flotasi konvensional telah lebih besar lebih baik, dengan unit yang lebih besar masuk ke pasar selama beberapa dekade terakhir.

Waktu posting: Nov-23-2020